สร้างชิ้นงานจากพลาสติกด้วยเครื่องฉีดพลาสติก

การใช้เครื่องฉีดพลาสติกเป็นเทคโนโลยีที่ได้รับความนิยมอย่างมากในการผลิตชิ้นงานพลาสติก เนื่องจากสามารถผลิตชิ้นงานได้รวดเร็ว มีความแม่นยำ และเครื่องฉีดพลาสติกยังผลิตชิ้นงานที่มีรูปร่างซับซ้อน รวมถึงผลิตชิ้นงานฉีดพลาสติกได้เป็นจำนวนมากในคราวเดียว วันนี้เราจะมาทำความรู้จักกับขั้นตอนการใช้เครื่องฉีดพลาสติกในการสร้างชิ้นงานที่น่าสนใจกันค่ะ

- วิธีตรวจสอบคุณภาพของชิ้นงานหลังการฉีดพลาสติก

- ปัจจัยที่มีผลต่อคุณภาพของชิ้นงานฉีดพลาสติก

- การฉีดพลาสติกเบื้องต้นสำหรับมือใหม่

การเลือกวัสดุพลาสติกที่เหมาะสม

การเลือกวัสดุพลาสติกที่เหมาะสมเป็นขั้นตอนแรกที่สำคัญมาก เพราะจะส่งผลต่อคุณสมบัติและคุณภาพของชิ้นงานที่ได้ ตัวอย่างวัสดุพลาสติกที่นิยมใช้ในการฉีดพลาสติกขึ้นรูป ได้แก่ พอลิเอทิลีน (PE), พอลิโพรพิลีน (PP), พอลิสไตรีน (PS) และ พอลิเมทิลเมทาคริเลต (PMMA) เป็นต้น วัสดุแต่ละชนิดจะมีคุณสมบัติและการใช้งานที่แตกต่างกัน ดังนั้นจึงต้องศึกษาและเลือกให้เหมาะสมกับการใช้งานของชิ้นงาน

การออกแบบแม่พิมพ์

การออกแบบแม่พิมพ์ที่ใช้ในการฉีดพลาสติกขึ้นรูป จะต้องมีการออกแบบที่เหมาะสม ทั้งในแง่ของรูปร่าง ขนาด และรายละเอียดต่างๆ เพื่อให้ได้ชิ้นงานที่มีคุณภาพ นอกจากนี้ยังต้องคำนึงถึงปัจจัยอื่นๆ เช่น ความแข็งแรง ความสามารถในการถอดชิ้นงานออกจากแม่พิมพ์ และความคงทนของแม่พิมพ์ด้วย

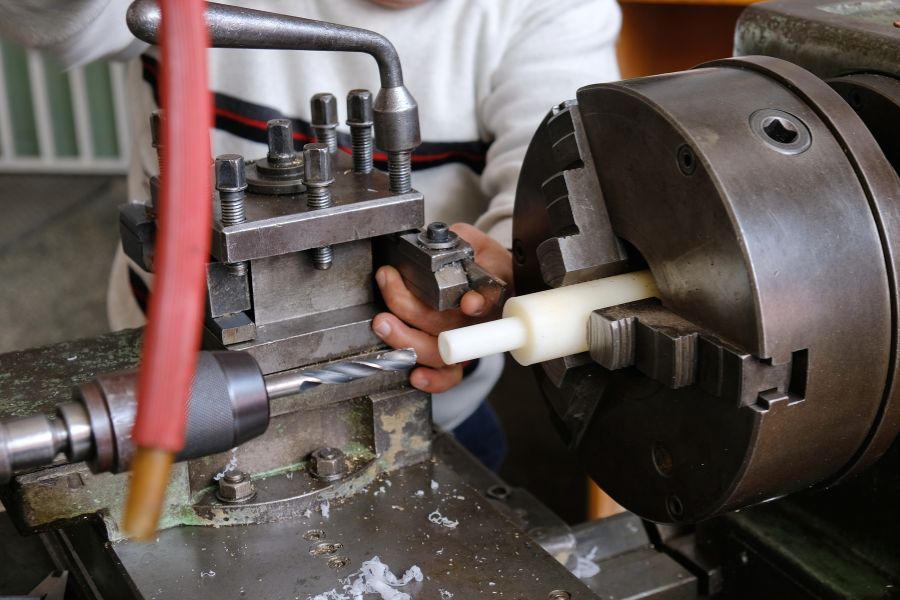

ขั้นตอนการใช้เครื่องฉีดพลาสติกที่ควรรู้

- การหลอมเม็ดพลาสติก

เม็ดพลาสติกจะถูกเทลงในฮอปเปอร์ (hopper) ของเครื่องฉีดพลาสติก จากนั้นจะถูกส่งผ่านสกรู (screw) ไปยังกระบอกสูบ (barrel) ความร้อนจากฮีตเตอร์ (heater) จะหลอมเม็ดพลาสติกให้กลายเป็นของเหลว สกรูจะทำหน้าที่กดและหมุนพลาสติกหลอมเหลวเพื่อให้ไหลไปยังหัวฉีด (nozzle)

- การฉีดพลาสติก

พลาสติกหลอมเหลวจะถูกฉีดแรงดันสูงผ่านหัวฉีดพลาสติกเข้าไปในแม่พิมพ์ที่ปิดสนิท แม่พิมพ์จะถูกออกแบบให้มีรูปร่างตามต้องการของชิ้นงาน แรงดันจากพลาสติกหลอมเหลวจะดันให้โพรงของแม่พิมพ์เต็มไปด้วยพลาสติก

- การรอให้พลาสติกเย็นตัว

พลาสติกหลอมเหลวในแม่พิมพ์จะเย็นตัวลงและแข็งตัว ระยะเวลาในการรอขึ้นอยู่กับชนิดของพลาสติก ขนาดของชิ้นงาน และความหนาของชิ้นงาน

- การนำชิ้นงานออกจากแม่พิมพ์

เมื่อพลาสติกเย็นตัวลงและแข็งตัวสนิท แม่พิมพ์จะถูกเปิดออก ชิ้นงานพลาสติกจะถูกดันออกมาจากแม่พิมพ์ด้วยแท่งดัน (ejector pin)

ข้อดีของการฉีดพลาสติก

- ผลิตชิ้นงานได้รวดเร็ว สามารถผลิตชิ้นงานจำนวนมากได้ในเวลาอันสั้น

- มีความแม่นยำสูง ชิ้นงานที่ได้มีขนาด รูปทรง และรายละเอียดที่ตรงตามต้องการ

- ผลิตชิ้นงานที่มีรูปทรงซับซ้อนได้ เหมาะสำหรับการผลิตชิ้นงานที่มีรูปทรงซับซ้อน ซึ่งยากต่อการผลิตด้วยวิธีอื่น

- ลดการสูญเสียวัสดุ กระบวนการผลิตมีประสิทธิภาพ สูญเสียวัสดุพลาสติกน้อย

- สามารถผลิตชิ้นงานที่มีสีสันหลากหลาย สามารถผสมสีลงในพลาสติกก่อนการฉีดพลาสติกขึ้นรูป

ข้อเสียของการฉีดพลาสติก

- ต้นทุนการลงทุนสูง เครื่องฉีดพลาสติกมีราคาแพง เหมาะสำหรับการผลิตชิ้นงานจำนวนมาก

- จำกัดชนิดของพลาสติก เหมาะสำหรับพลาสติกชนิดเทอร์โมพลาสติกเท่านั้น

- มลพิษทางสิ่งแวดล้อม กระบวนการผลิตอาจก่อให้เกิดมลพิษทางอากาศ และมลพิษทางน้ำ

- การออกแบบแม่พิมพ์ซับซ้อน การออกแบบและผลิตแม่พิมพ์มีความซับซ้อน ต้องใช้ทักษะและความเชี่ยวชาญ

การฉีดพลาสติกขึ้นรูปพลาสติกเป็นกระบวนการผลิตที่สำคัญสำหรับอุตสาหกรรมต่างๆ กระบวนการนี้มีข้อดีหลายประการ เช่น ผลิตชิ้นงานที่มีความแม่นยำสูง ผลิตชิ้นงานที่มีรายละเอียดซับซ้อนได้ ผลิตชิ้นงานที่มีความแข็งแรง ทนทาน แต่ก็มีข้อเสียเช่นกัน เช่น ต้นทุนการลงทุนสูง เหมาะสำหรับการผลิตชิ้นงานที่มีจำนวนมาก

หากใครที่สนใจฉีดพลาสติกสามารถสอบถามเราได้เลยนะคะ บริษัทดีมาคอุตสาหกรรมจำกัด เราเป็นผู้ผลิตชิ้นงานฉีดพลาสติกที่มีประสบการณ์การณ์มามากกว่า 30 ปี สามารถผลิตชิ้นงานฉีดพลาสติกได้มีคุณภาพดีมากที่สุดและยังรับฉีดพลาสติกจำนวนน้อยไปจนถึงจำนวนมาก มีบริการให้คำแนะนำปรึกษาสำหรับใครที่สนใจฉีดพลาสติกสามารถสอบถามกันเข้ามาได้เลยนะคะ

สนใจฉีดพลาสติกติดต่อได้ที่

DEEMARK INDUSTRY CO.,LTD

3/27 หมู่ 2 ซ.วัดศรีเรืองบุญ ถ.กาญจนาภิเษก

ต.ปลายบาง อ.บางกรวย จ.นนทบุรี 11130

Phone: 02-985-1546, 081-844-8224

Fax: 02-984-1538